رنگ کردن قطعه | آماده سازی سطح فلز | انواع پاشش رنگ

Category: PowderType: Article

1400/11/06

آماده سازی سطح فلز

رنگ پودری بر روی هر قطعه ای که هادی جریان الکتریکی بوده و مقاومت دمای پخت

رنگ مورد نظر را دارا باشد بکار گرفته میشود. نحوه آماده سازی سطح قبل از اعمال

رنگ به منظور افزایش مقاومتهای مکانیکی و شیمیایی ومشخصات ظاهری قطعات رنگ آمیزی

شده از اهمیت خاصی برخوردار است .

جدول ذیل زیر سازیهای مطلوب برای سطوح

مختلف را نشان میدهد :

|

اثر ضد خوردگی |

نوع زیرسازی پیشنهادی |

نوع فلز |

|

اثر ضد خوردگی و چسبندگی خوب برای

محیطهای داخلی |

فسفات آهن |

آهن |

|

اثر ضد خوردگی و چسبندگی خیلی خوب برای

محیطهای بیرونی |

فسفات روی |

آهن |

|

اثر ضد خوردگی خیلی خوب و چسبندگی

عالی برای محیطهای بیرونی و داخلی |

کرومات |

غیرآهن ( آلومینیوم ) |

پاشش

رنگ های پودری پوشش فام در انواع مختلف توسط سیستمهای پاششی کرونا یا ترایبو به

صورت دستی یا اتوماتیک اعمال میگردد . تمیز

کاری دستگاه اسپری و متعلقات آن و اتاقک پاشش در صورت تعویض رنگ (از نظر فام، طرح،

پایه و حتی مارک مصرفی) جهت رسیدن به

پوششی با کیفیت مورد نظر، در فرایند رنگ آمیزی قطعات امری ضروری می باشد .

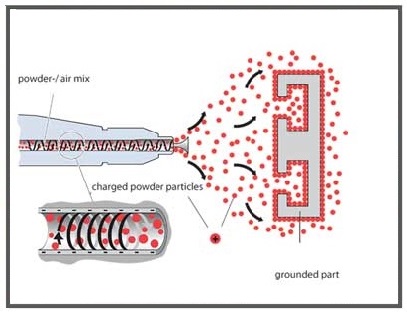

سیستم پاشش کرونا

در روش شارژ کرونا ، اختلاف ولتاژ بین پیستوله و محصول باعث شارژ شدن ذرات

پودری شده و آنها را به سمت محصول هدایت میکند تا پوشش دهی انجام بپذیرد. تنظیم

ولتاژ دستگاه پاشش متناسب با نوع رنگ پودری مصرفی در این روش از اهمیت ویژه ای

برخورداراست .

مزایا

-شارژ سریع ذرات پودری

-جابجایی ذرات پودری بسوی محصول به کمک میدان الکترواستاتیک

-مناسب انواع رنگهای پودری

-قرار گرفتن ذرات پودر با اندازه های مختلف بطور یکنواخت

-امکان تغییر رنگ و شستشوی سریع

-استهلاک کم و کاهش لوازم تعمیراتی

- امکان تغییر ضخامت لایه رنگ با

ولتاژهای مختلف

-کاهش باردار شدن ذرات در صورت میدان الکترواستاتیک زیاد

-امکان پوست پرتقالی شدن سطح در اثر تغییرات ولتاژ

-پوشش دهی ضعیف در زوایا و نقاط کور

سیستم پاشش ترایبو

در روش شارژ ترایبو، ذرات پودری در اثر مالش با سطوح داخلی پیستوله

الکترواستاتیک شارژ میشوند.

مزایا

- امکان پوشش دهی بهتر گوشه و لبه ها

-پوشش دهی بسیار یکنواخت و یکسان

-رنگ آمیزی یکدست و بدون حالت پوست پرتقالی

-تجهیزات اتوماسیون بهتر

-عدم نیاز به ژنراتور ولتاژ

معایب

-فرمولاسیون رنگ میبایست برای شارژ ترایبو تنظیم گردد

-کارائی نسبتا ضیف برای بعضی از پودرهای الکترواستاتیک

-محدودیت در شارژ ذرات پودری کوچکتر از 10 میکرون

-تغییر رنگ و شستشوی وقت گیر و مشکل

است

-کاهش زمان و بازدهی شارژ ذرات پودری در عملیات رنگ آمیزی بلند مدت

-استهلاک بیشتر و افزایش تعویض لوازم تعمیراتی

-بدلیل نیاز به زمان بیشتر در شارژ ذرات پودری، احتیاج به تعداد پیستوله بیشتر

میباشد

معیارهای انتخاب بین روش کرونا و ترایبو

معیار کرونا ترایبو

نفوذ پذیری به گوشه ها

مناسب

پوشش دهی دور محصول

مناسب

رنگ آمیزی مجدد مناسب

ضخامت نازک

مناسب

ضخامت زیاد

مناسب

رنگ آمیزی یکدست مناسب

پوشش دهی صاف

مناسب

مصرف زیاد پودر مناسب

سرعت بالای کانوایر مناسب

هندسه های مختلف

مناسب

پودرهای متالیک مناسب

نوع های گوناگون پودر

مناسب

هزینه

کرونا ترایبو

سرعت مصرف پودر مناسب

تعویض رنگ

مناسب

استهلاک کم مناسب

پخت رنگ پودری

بعد از زیر سازی و تمییز کاری، پخت رنگ به عنوان اصلی ترین عامل رسیدن به پوشش

و خواص مورد نظر قابل ذکر میباشد . در واقع پخت ناقص روی پوشش نهایی تاثیر

نامطلوبی میگذارد . دمای پخت رنگهای پودری بطور معمول بین 160 الی 200 درجه سانتیگراد بوده

و حدودا بین 10 الی 25 دقیقه به طول می انجامد. دمای پخت پایین یا زمان اقامت کم

در کوره مناسب باعث ضعیف شدن مقاومتهای مکانیکی و شیمیایی فیلم رنگ و در رنگهای

خاص ( به خصوص چکشی ها) باعث ظاهر نامطلوب رنگ میشود . پخت با دمای بالا و زمان

بیشتر از حد استاندارد نیز باعث مات شدن رنگهای براق و تغییر رنگ پوشش های پودری

می شود .

برچسب ها:

ترایبو کرونا